Jaapani autode kvaliteet: TOP 7 tootmise saladust

Miks on Jaapani autodel eriline – "Jaapani kvaliteet"? Heade autode tootmise 7 peamist saladust, Jaapani autotööstuse omadused. Foto ja video.

Artikli sisu:

-

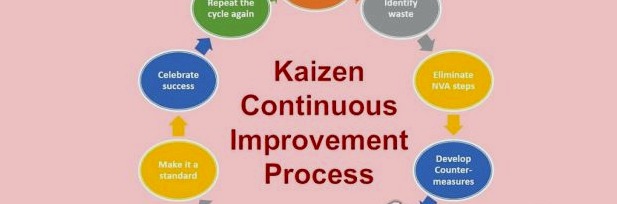

Jaapani autotööstuse kiire moderniseerimine algas 50ndatel. eelmisel sajandil. Sellest ajast alates on kohalikud ettevõtted investeerinud palju ressursse tööstuse arendamisse ja kujundanud oma sõidukite tootmise filosoofia.Üks edu võtmesaladusi on mentorlus – "Kaizen". Seda põhimõtet on kõige selgemalt näha Nissani ja Toyota autode puhul, mis jagavad liidrikohta kõige turvalisemate autode tarnijate nimekirjas.

Turu lipulaevad hindavad kõrgelt eelmiste põlvkondade saavutusi ja samas ei keeldu kasutusele võtmast arenenud tehnoloogiaid, mis parandavad tootmise kvaliteeti. "Kaizen" põhimõtte kohaselt panevad autotootjad rõhku meeskonnatööle ja koostöö pidevale täiustamisele.

Filosoofia mõte on autotootmise efektiivsuse tõstmine läbi personali koolituste.

Jaapanlased peavad kinni reeglist, et kogemus on tähtsam kui teadmised, nii et kui ühel töötajal on mingi probleem, püüab kogu osakond teda selle lahendamisel aidata. Hästi koordineeritud meeskonnatöö, pikaajaliste põhimõtete säilitamine ja vastutustundlik lähenemine peensustele on Jaapani autotööstuse õitsengu võti.2. Kogemuste vahetamine

Jaapani autotööstuse järgmine tööpõhimõte kannab nime "Yokoten". Iga tehase töötaja on osa "kvaliteedi hindamise ringist". 2018. aasta statistika kohaselt on Jaapanis üle 1 miljoni sellise organisatsiooni ja üks Nissani autotootja töötaja kuulub vähemalt 2 ringi.Töötajad on kohustatud pakkuma välja oma ideid tootmisprotsessi täiustamiseks ja montaaži kvaliteedi parandamiseks. Isegi kui pakutud idee osutub ebaratsionaalseks ja kahjumlikuks, võimaldab selline strateegia töötajatel tunda vastutust ja jagada kogemusi teiste töötajatega.

Tänu Toyota tehaste teemaringide tegevusele on tekkinud funktsionaalsed mehhanismid, mis kiirendavad tootmisprotsessi ja võimaldavad transportida kaupa vastukaalu jõul. Nii õppisid töötajad transportima suuri osi mehaanilistes kärudes, kasutades keha konveierile liigutamiseks oma raskust.

3. Otsige vastutustundlikke tarnijaid

Viimase 30 aasta jooksul ei ole Honda, Toyota ja Nissan oma tööd lõpetanud halva kvaliteediga osade tõttu. Enne komponentide transportimist tootmiskohta läbivad need range ja mitmetasandilise kvaliteedikontrolli. See kehtib nii suurte kereelementide kui ka pisikeste kruvide, hingede ja mehhanismide kohta.Sellest põhimõttest juhindudes seavad juhtivad autotootjad osade tarnijate valikule kõrgeid nõudmisi. Kui autot toodetakse Jaapanis, siis põhisõlmed ja komponendid valmistatakse põhitehases ning kereosad imporditakse Euroopa riikidest. Peamised tootetarnijad on Saksamaa ja Prantsusmaa.

4. Kvaliteet kõigil etappidel

Sõidukite kokkupanek Jaapani autotootjate konveieritel eeldab kõigi protsesside kõige rangemat kvaliteedikontrolli . Selles suunas saab jälgida "Jikotei Kanketsu" põhimõtet, mis tõlkes tähendab "Iga samm peab olema õige".Töö efektiivsuse jälgimiseks paigaldavad tehased automatiseeritud süsteemid, mis peatavad tootmise vähimagi vea korral.

Andoni hoiatustulede kasutuselevõtt võimaldab töötajatel tuvastada rikke ja võtta parandusmeetmeid. Selle põhimõtte kohaselt muutub montaaži järgmine etapp võimatuks ilma eelnevat viga lahendamata.

70ndate algusest. Eelmise sajandi ja tänapäevani on filosoofia ülimalt oluline peaaegu iga riigi elektroonikat ja seadmeid tootva ettevõtte jaoks.

Toyota kaubamärgil peatab Andoni süsteem iga päev ennetava meetmena konveieri 15-20 minutiks. Samas on 20-minutiline paus võrreldav 3 RAV4 maasturi kaotusega.

Andoni tehnoloogia ei ole ainult funktsionaalne veateate tööriist, vaid teostab ka vigade süvaanalüüsi, millele järgneb lahenduste väljatöötamine.

Jaapani autotootjate töötajad pööravad tähelepanu väikseimatele rikkumistele ja peatavad tootmise, kuni probleem on lahendatud. Kui vead on seotud komponentide madala kvaliteediga, lakkab konveier koheselt töötamast.

5. Välise kvaliteedi mitmeastmeline hindamine

Väline kvaliteedikontrolli süsteem on eritoimingute kompleks koostu kvaliteedi kontrollimiseks ühes töökojas või eraldi sektsioonis. Analüüs viiakse läbi, võttes arvesse mitmeid kriitilisi punkte. Selles etapis kontrollitakse kõike: - Vastavus keskkonnastandarditele ja heitealaste õigusaktidele.

- Vastavus globaalse kvaliteedistandardi piiridele.

- Nutikas sorteerimine . Pärast vahetuse lõppu peab iga töötaja esemed sorteerima "olulisteks" ja "mittevajalikeks". Viimased on taaskasutatud. Mehaanikaosakonna töötajate jaoks on need kasutatud kaltsud, kahjustatud seibid ja muud defektsed mehhanismid. Juhtidele – kasutatud pastakad, kirjaplangid, mustandid jne.

- Telli . Igal laoesemel on oma koht, et seda oleks mugav kasutada. Veelgi enam, kui töötaja on harjunud kandma pliiatsit kõrva taga, mitte kaustas või taskus, saab ta seda piiranguteta jätkata.

- Isiklik puhtus ja hügieen . Põllede kandmist praktiseerivad insenerid ja töötajad vaid juhtudel, kui nad puutuvad kokku värviga. Muudel juhtudel kasutatakse mugavat ja puhast riietust, mis ei sega vaba liikumist.

- Standardimine . Korra hoidmine on keerulisem ülesanne kui selle organiseerimine. Seetõttu juhinduvad Jaapani autotootjad standardimise põhimõttest.

- Pidev täiustamine . Jaapanlased usuvad, et täiustamine on igas valdkonnas üks põhieesmärke. Autode konveiertootmine pole erand. Ainult õigete väärtuste ja põhimõtete kujundamisega on võimalik saavutada edu igal pool ja igal töökohal.

Lisaks osade välisele hindamisele masina valitud piirkondades töötab ettevõttes iga tootmistsükli sügav kontrollsüsteem.

Lõplik ülevaatus tehakse pärast kokkupaneku lõpetamist enne sõiduki transportimist katsestendile.

6. Tootmise tasandamine

Jaapani autotootjate tehastes seisakuid praktiliselt pole. Seda tänu tootmisprotsesside stabiliseerimisele suunatud Heijunka strateegia elluviimisele.

Mudeliliini komplektide lai valik ei võimalda kulutada kokkupanekuks sama aega, samas kui konveieri kiirus ei muutu. Sellega seoses ehitatakse montaažitöökodades tootmisliin kindlas järjestuses, et ajakulu võrdsustada.

Laod jäävad pooltühjaks, kuna kõik osad liiguvad pärast kvaliteedi hindamist järgmisse etappi. See muudab vajalikuks tarnitavate komponentide kvaliteedile kõrgemad nõuded.

Logistikasüsteemi optimeerimiseks töötasid Toyota insenerid välja funktsionaalse automaatikaga kaardisüsteemi. Seda nimetatakse Kanbaniks ja selle eesmärk on hõlbustada osade transportimist kaartidel. Seega, kui töötajal on vaja konveierile üle kanda 100 jõupeatust, saadab ta nende asemel süsteemi 100 kaarti koos detailide, nende koguse ja kulutamise kiiruse täieliku kirjeldusega.

7. Töökoha korraldus

Paljude aastate kogemustest ja traditsioonidest juhindudes järgivad Jaapani autotootjate esindajad töökoha korraldamise viit põhiprintsiipi . Need kehtivad kõigi ettevõtte töötajate kohta:

Järeldus

Jaapani autode edu võtmesaladus on üldtunnustatud filosoofia range järgimine. Ettevõtted lähtuvad oma tegevuses pikaajalistest traditsioonidest ning samas tutvustavad meelsasti uusi tehnoloogiaid ja arendusi.