Jaapani autode kvaliteedi 7 peamist saladust

Artikkel Jaapani autode kvaliteedi peamistest saladustest: tootmispõhimõtted, filosoofia ja praktika. Artikli lõpus on video, kuidas Jaapanis Toyota autosid kokku pannakse.

Artikli sisu:

-

See võib tunduda kummaline, kuid just järjepidevus, filosoofiasse sisseehitatud teadmiste ja kogemuste edasiandmine jääb Jaapani tööstuse üldiselt ja autotööstuse edu üheks saladuseks. Eriti edukas oli selles Toyota, kes jagab Nissaniga oma autode ohutuse reitingus esikohti.Jaapani tehastes hinnatakse kõrgelt eelmiste põlvkondade kogemusi ja samas suhtutakse hoolikalt igasse uuendusse, mis võib töö kvaliteeti parandada.

Esiplaanile seatakse Kaizeni põhimõte "mentorlus, meeskonnatöö ja pidev täiustamine".Kaizeni filosoofia peamine tähendus ja eesmärk on tootmise efektiivsuse pidev parandamine. Ja see kehtib eelkõige konveieril töötavate töötajate kohta.

Jaapanlased usuvad üldiselt, et kogemus on tähtsam kui teadmised ja kui lihttöölisel tekib probleem – näiteks on raske osasid võtta või mutreid on ebamugav pingutada, kaasatakse kõik osakonnad tema tööd parandama.

Teine tootmises kasutatav põhiprintsiip on Yokoteni filosoofia. Kõik, kes tegelevad auto kokkupanemisega, on osa “kvaliteedikontrolli ringist”. 2018. aastal korraldati riigis üle miljoni tootmise “kvaliteediringi”, Nissan Corporationis on iga töötaja seotud vähemalt kahe sellise grupiga.Lihttöötaja kohustus on esitada vähemalt kord kuus parendusettepanek töö parandamise ja koostekvaliteedi parandamise kohta. Isegi kui ettepanekut peetakse ebasobivaks, motiveerib selline lähenemine töötajaid – töötajad peaksid osalema kogu tootmise töös ja vahetama aktiivselt kogemusi kogu ettevõttes.

Tänu selliste ringide tööle kõigis Toyota tehastes näete suurt hulka mehaanilisi töömehhanisme, mis aitavad töötajatel aega ja vaeva kokku hoida. Seadmed kasutavad vastukaalu jõudu – näiteks mehaanilistes kärudes, mis toovad suuri osi, aitab jalalaual seisva inimese raskus keha konveierile liigutada.

3. Kvaliteet igal etapil

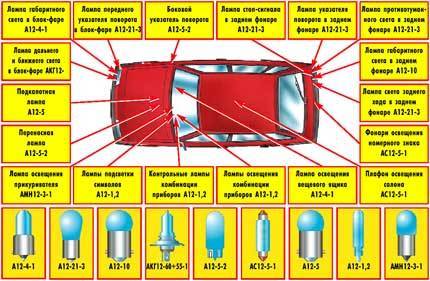

Fotol: Andoni signaallambid

Konveieri kokkupanek Jaapani tehastes hõlmab iga, isegi kõige väiksema toimingu kvaliteedikontrolli. Siin järgivad nad selgelt Jikotei Kanketsu filosoofiat – "iga samm on õige".Montaaži juhtimiseks kasutatakse automaatseid seadmeid, mis ei lase konveieril liikuda, kui eelmine toiming tehti veaga. Andoni signaaltuled annavad kõigile meeskonnaliikmetele teada, et ehitus on allamäge läinud.

See põhimõte, kui defektiga seadet ei ole võimalik järgmisse montaažietappi üle kanda, hakkas tulemusi tooma 70ndate alguses ja seda kasutatakse nüüd peaaegu kõigis seadmete ja elektroonika kokkupanemisega seotud tootmises riigis.

Tänapäeval peatab Toyota tehastes Andoni signaaltulede aktiveerimine konveieri keskmiselt 15-20 minutiks päevas ja seda peetakse normiks, kuigi lindi 20 minutiks seiskamine on kolme nelikveo ettevõttele kahjum. sõita RAV4-dega.

Andoni süsteem ei ole lihtsalt häirehäire, pärast iga kõnet analüüsitakse probleemi ja töötatakse välja võimalused selle kõrvaldamiseks.

Jaapani töölised ei mõista häkkide pahategusid varjata, mistõttu teatab töödejuhataja igast riketest konveieri töös juhtkonnale. Kui sektsiooni juhataja suudab probleemi kohapeal lahendada, ei karda ta vastutust võtta ja puudust kõrvaldada. Kui montaaži defekt on tingitud osade kvaliteedist, siis on rihma peatumine garanteeritud.

Nissani, Toyota ja Honda tehastes pole viimase kolmekümne aasta jooksul konveieriliin kordagi seiskunud madala kvaliteediga komponentide tõttu. Enne detaili koostekohta toomist läbib iga väikseim kruvi või puks kolmeastmelise kvaliteedikontrolli. Seetõttu peetakse Jaapani autotootjaid tarnijate valikul kõige nõudlikumaks.Kui autot pannakse kokku Jaapanis, siis paljud masinate komponendid ja koostud toodetakse põhitehases, kuid Euroopast eksporditakse kere stantsimist ja valtsterast. Jaapani autode tootmisel on Vana Maailma peamised tarnijad Prantsusmaa ja Saksamaa.

5. Väline kvaliteedisüsteem

Väline kvaliteedisüsteem on mitmeetapiline kontroll, mis toimub ühe töökoja või sektsiooni raames. Kvaliteedikontroll viiakse läbi kriitilistes punktides. Siin võetakse arvesse kõike: heitkoguseid käsitlevate õigusaktide norme, rahvusvahelise kvaliteedistandardi piire, mõõtmisi ja katsetamist.Näiteks kere paigaldamise monteerimisala jälgimisel kontrollitakse igal autol geomeetrias olevaid liigendpaneele. Ja kogu kere kontrollitakse viiesaja kontrollpunkti juures iga kahekümnenda auto kohta.

Lisaks komponentide kokkupanemise kvaliteedi kontrollimisele eraldi alal, toimub teatud montaažitsükli lõpus miniülevaatus, mil kontrollitakse sõiduki komponente.Lõplik kontroll tehakse pärast auto täielikku kokkupanemist, enne selle katsestendile esitamist.

6. Tootmise tasandamine

Jaapani tehastes seisakuid praktiliselt pole. Montaažialal on kasutusel Heijunka põhimõte – tootmise stabiliseerimine. Mudelivaliku rikkalik põhivarustus ei võimalda kulutada sama aega autode kokkupanemisele, hoolimata sellest, et konveier liigub alati sama kiirusega.Tehastes ehitatakse koosteliin kindlas järjekorras, et võrdsustada erinevate automudelite kokkupanemise aega.

Tehase laod on alati pooltühjad, kõik kvaliteedikontrolli järgsed komponendid jõuavad liinile mõne tunni jooksul, seega on jaapanlased oma tarnijate suhtes nõudlikud ja detailide tarnimise ajastuse suhtes hoolikad.

Logistikasüsteemi optimeerimiseks on Toyota välja töötanud automatiseeritud kaardisüsteemi nimega Kanban. Laotöötajad jätavad kasutatud osade asemele kaardid – näiteks sada mootorit lindile saates siseneb süsteemi hoopis sadakond kaarti ning logistikul on täielik info, milline osa, kui palju ja millise kiirusega ära kulus.

7. Töökoha korraldamise viis põhimõtet

Arvestades inimeste traditsioone, pikka ajalugu ja erilist suhtumist maailma, pole üllatav, et Jaapani ettevõtete, sealhulgas autoettevõtete tootmissüsteemis võetakse kasutusele viis põhimõtet iga töötaja töökoha korraldamiseks.Ja automehaanik, mehaanik ja tootmisjuht kasutavad neid põhimõtteid:

- Sorteerimine. Iga lavastuses osaleja sorteerib tööpäeva lõpus asjad “vajalik-mittevajalik” põhimõttel ja vabaneb viimastest. Mehaanika jaoks võib selleks kasutada kaltse, defektset seibi jne. Juhtidele võib see olla lisapliiatsid, mustandid, kasutatud vormid.

- Telli. Iga töövahend peaks olema omal kohal, et seda oleks mugav kasutada. Protsessi demokraatlikkus seisneb selles, et kui konkreetsel inseneril on mugav kanda pliiatsit kõrva taga, mitte taskus või kaustas, peetakse seda normaalseks.

- Puhtus. Jaapani insenerid ja tavalised käsitöölised kasutavad spetsiaalseid põllesid ainult siis, kui on otsene kokkupuude auto värvkattega. Muudel juhtudel peaksid riided olema puhtad ega tohi liikumist piirata.

- Standardimine. Korra hoidmine on palju keerulisem kui selle korraldamine.

- Pidev täiustamine. Jaapani elanikud peavad iga inimese kohuseks, kohuseks ja õiguseks areneda mis tahes kohas ja igal töökohal. Konveier pole erand. Õigete harjumuste ja oskuste kujundamine, mis parandavad ehitusprotsessi, toimub kogu aeg.

Järeldus

Jaapanlaste tootmiskäsitluse tulemus kajastub hästi Ameerika turundusfirma JD Power reitingus, mis annab juba viiendat aastat Jaapani autodele esikoha koostekvaliteedi ja töökindluse poolest.

Ettevõte võtab aluseks mudeli rikete sageduse teatud aastal. 2018. aastal nägi töökindlusstatistika välja selline: kolm esimest kohta hõivasid Nissani, Toyota, Lexuse autod.

Video selle kohta, kuidas Jaapanis Toyota autosid kokku pannakse: