Hülssmootor: varrukatega mootorite omadused

Alustame sellest, et mootorihülss on lahendus, mille dikteerib jõuallika kaalu vähendamise vajadus. Samuti tuleb märkida, et see tehnoloogia võimaldab ka sisepõlemismootorite tootmisel üldist kokkuhoidu. Selles artiklis räägime sellest, mida varrukaga mootor tähendab, samuti sellest, kuidas hülss mõjutab mootori ressurssi ja töökindlust.

Artikli sisu

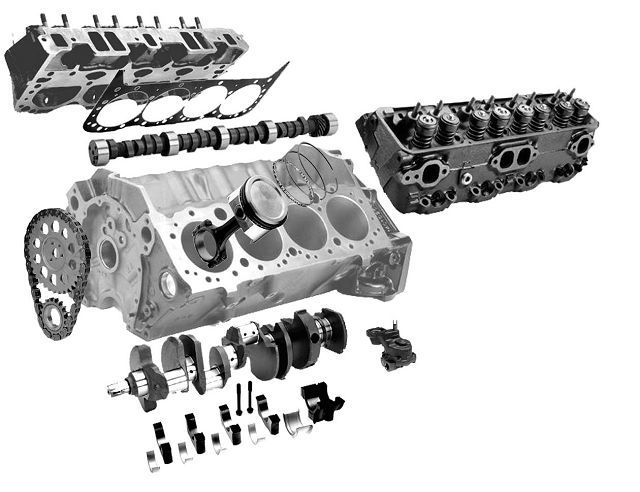

Miks ja millal mootorid varrukale hakkasid

Niisiis, mootori kaalu vähendamiseks ilmus varrukamootor. Lihtsamalt öeldes sai kaalu vähendamise võimalikuks asjaolu, et silindriploki valmistamisel hakati kasutama alumiiniumi, mitte malmi.

Fakt on see, et malm on isegi selle tugevust ja odavust arvestades kolm korda raskem kui alumiinium, sellel on ka kalduvus korrosiooni tekkeks ja madalam soojusjuhtivus. Sellest tulenevalt vajavad malmplokid paremat jahutust, süsteemi tuleb valada rohkem antifriisi jne.

Esimesed katsed võtta kasutusele alumiiniumplokke tehti 1930. aastatel mõnel sportautol. Sellised "kerged" mootorid olid alumiiniumplokk, millesse sisestati märjad malmist vooderdised. Mõiste "märg" tähendab, et hülsi ja ploki korpuse vahel on jahutussüsteemist pärit jahutusvedelik.

Lisaks hakati 50ndate keskpaigaks sarnast disaini kasutama mitte ainult autospordis, vaid ka konveieril. Kuid neil aastatel ei olnud võimalik malmi täielikult välja tõrjuda vooderdise protseduuri tehnoloogilise keerukuse, samuti ploki vähenenud jäikuse, vooderdise suure koormuse ja BC-tihendi kiire läbipõlemise tõttu. isegi kerge ülekuumenemise korral.

1970. aastate alguseks hakati aktiivselt kasutama tava paigaldada "kuiv" hülss alumiiniumplokki. Selline hülss sisestatakse plokki, samas kui selles piirkonnas pole antifriisi kanaleid. Samas on kuumutatud malmhülsi pressimine pehmemaks alumiiniumiks keeruline protsess.

Alumiiniumil ja malmil on ka erinevad soojuspaisumistegurid, mille tagajärjel võib pärast sisepõlemismootori töötemperatuuri saavutamist ploki ja hülsi enda vahele tekkida tühimik. Plussiks sai aga sellise silindri jäikus. Samas ei olnud jäikuse indeks malmi omast parem, kuid saavutati oluline ploki massi vähenemine.

Tehnoloogia edasine areng viis selleni, et vooderdiste vajutamise asemel hakati nende ümber valama silindriplokki. Visuaalselt hakkas malmist hülss meenutama alumiiniumi sulatatud vahetükki.

Tugevust on suurendatud, kuid selliseid varrukaid ei saa plokist välja pressida, et vahetada, valida parandusmõõtu jne. Teisisõnu muutus ametlikult seda tehnoloogiat kasutav plokk remondiks kõlbmatuks, see tähendab, et algas ühekordselt kasutatavate mootorite ajastu. Siis loobusid paljud tootjad täielikult alumiiniumist silindriploki malmist vooderdistest.

Parandamatu silindriplokk: mida peate teadma

Olles käsitlenud, mida varrukaga mootor tähendab ja miks varrukaid on vaja, vaatame alumiiniumplokkide tootmise tehnoloogiate edasist arengut. On üsna ilmne, et malmist ja varrukate paigaldamisest loobumise otsus võimaldab protsessi lihtsustada ja omahinda vähendada, välistada kompleksne hülsi pressimine, ploki valamine ümber "klaasi" jne. .

Paralleelselt tähendab alumiiniumist valmistatud ühes tükis plokk, et enam ei ole vaja arvestada kahe erineva metalli (malm ja alumiinium) soojusomadustega, võimaldades balloone paremini jahutada.

Ainuke asi on see, et alumiinium on alati pehme olnud. See tähendab, et kolvi terasest kolvirõngad muudavad sellise silindri kiiresti kasutuskõlbmatuks. Selgub, et alumiiniumsilindri peegel tuleb muuta vastupidavamaks. Probleemi lahendamiseks on autotootjad välja töötanud skeemid silindrite pindade töötlemiseks erinevate tugevate katetega.

Seega oli varrukateta alumiiniumist silindriplokk. Esimesed seerianäidised võis leida juba aastal 1971. See põhines alumiiniumisulamil, millele lisati räni (umbes 17%). Lühidalt öeldes jahutati silindri peegel kiiresti ja tugevalt, mille tulemusena jahutustsoonis kristalliseerus räni. Järgmisena töödeldi kõvenemistsooni ka hapetega, et eemaldada alumiiniumijäägid molekulaarsel tasemel.

Tulemuseks oli kindel sein, millel jäigad kolvirõngad said vabalt kulgeda, ilma et oleks oht silindri ava kahjustada (nagu malmploki puhul). Seda meetodit arendati edasi. Ilmusid ka alumiiniumist korpused, mis olid spetsiaalselt räniga küllastunud.

Silinderpeegli räniga karastamise tehnoloogiaid Euroopas nimetatakse Silumal ja Alusil. Alumiiniumist karastatud varrukate valmistamine kannab nime Locasil. Näib, et võitu malmi üle oli võimalik tähistada isegi selliste plokkide parandamatust arvesse võttes, kuid praktikas kujunes kõik teisiti.

Kõikidel juhtudel kipuvad alumiiniumplokid mehaanilise pinge tõttu tõsiselt viga saama, mille tulemuseks on tõsine kulumine. Fakt on see, et tugeva ränikihi all, mis on väga õhuke, on veel üsna pehme alumiinium.

Muide, veel üks evolutsiooniring oli silindrite seinte tugevdamise tehnoloogia Nikasili nime all nikli ja ränikarbiidi galvaniseerimisega. BMW ja Audi mudelite omanikud on selliste plokkidega hästi kursis. BMW läks siis veelgi kaugemale, vabastades mootori, millel olid alumiiniumist karastatud hülsid ja ülejäänud elemendid olid valmistatud magneesiumisulamist. See sulam muutis mootori veelgi kergemaks.

Tänapäeval töötatakse pidevalt ka arenenumate tehnoloogiate loomisel kõveneva katte pealekandmiseks. Näiteks laseriga legeerimine räniga, kompositsioonide rauaga plasmapihustamise tehnoloogia, vastupidava titaankatte loomine seintele jne.

Alumiiniumist silindriploki puudused

Arvestades asjaolu, et kaasaegne tehnoloogia on kaugele edasi astunud, teatasid autotootjad kohe, et mootorid pole mitte ainult kergemad, vaid said ka suuremat ressurssi. Teoreetiliselt oleks see nii pidanud olema, kuid praktikas osutus kõik mõnevõrra teisiti.

Esiteks, kuigi räni kate ehk nikkel on kõvem ja vastupidavam kui malm, kulusid sellised plokid siiski väga kiiresti. Näiteks mäletavad paljud hästi olukorda BMW M52 või M60 mootoritega, mida eristas tõsine kulumine isegi mitte 100 tuhande läbisõiduni, vaid juba 60–70 tuhande km-ni.

Uuringud on kindlaks teinud, et kulumise põhjuseks oli kütuses sisalduv väävel. Lihtsamalt öeldes hävitas väävel tegelikult silindri seinte vastupidava katte. Kui lisada sellele, et plokk oli esialgu parandamatu, osutus probleem üsna tõsiseks. Loomulikult keeldus BMW kohe Nikasili katet kasutamast.

Kui me räägime erinevate tootjate alumiiniumist silindriplokkidega mootorite koguressursist, siis tegelikult on ressurss keskmiselt umbes 300 tuhat km. Samal ajal ei mõjuta seda indikaatorit eriti silindrite kõvenemise tehnoloogia ise, samuti mootori suurus, selle tüüp jne.

Teisisõnu, kalli Porsche võimendatud V8 mootor ebaõnnestub 300 tuhande km võrra, samas kui lihtsad malmplokid või malmhülsiga alumiiniumplokid mootoritel, mille töömaht on 1,6–1,8 liitrit, on üsna võimelised jätma 400 -450 tuhat km.

Kui võrrelda 90ndate legendaarseid aastatuhande mootoreid, mis korraliku hoolduse ja hoolduse korral võisid läbida 750-850 tuhat km. ilma kolvirõngaid vahetamata ebaõnnestuvad tänapäevased üksused (näiteks FSI mootor) 200 tuhande km võrra ja turboülelaaduriga võimsad versioonid veelgi varem.

Samal ajal saab isegi nii tagasihoidliku ressursiga arvestada ainult sellega, et omanik peab kinni soovitatud hooldusvälbadest, kasutab kvaliteetset mootoriõli, mis vastab kõikidele tolerantidele ja soovitustele, täidab head kütust ja töötab mootoriga. mootor mõõduka koormuse režiimides.

Soovitame lugeda ka artiklit selle kohta, mis on mootorisilindrite lihvimine. Sellest artiklist saate teada, miks seintele lihvitakse, millised eelised on sellel lahendusel võrreldes silindripeegli poleerimisega ja kuidas silindrit õigesti lihvida.

Rikete osas võib alumiiniumplokk kohe rikki minna ja ettenägematu rikke korral (näiteks purunenud kolvirõngad vms) seda parandada ei saa. Samas läheb silindriploki vahetus üsna kulukaks (olenevalt margist ja mudelist võib ploki uue osa vastu vahetamise maksumus olla ca 25-30% kogu kasutatud auto maksumusest ja rohkemgi). On üsna ilmne, et väike CPG ressurss võib pärast kasutatud auto järelturult ostmist omaniku jaoks tõsisteks probleemideks muutuda.

Alumiiniumist silindriploki remont

Võttes arvesse ülaltoodud puudusi ja seadme väljavahetamise kõrget hinda, on remondi praktilise võimaluse küsimus muutunud üsna aktuaalseks. Ja jälle tulid autojuhtidele appi juba tuttavad varrukad. Mitte nii kaua aega tagasi hakkasid spetsialistid praktiseerima alumiiniumplokkide varrukate tehnoloogiat, mis ametlikult taastamiseks ei sobi.

Protseduur on keeruline ja mitte kõige odavam, kuid uue ploki või lepingulise mootori ostmise taustal on kulud siiski väiksemad. Veelgi enam, mõnel juhul võib malmist hülsi hästi teostatud paigaldamine alumiiniumplokki mootori eluiga pärast sellist remonti märkimisväärselt pikendada.

Samuti soovitame lugeda artiklit selle kohta, mis on silindriploki vooder ja kuidas seda tehakse. Sellest artiklist saate teada selle protseduuri omadustest, samuti mitmesugustest peensustest ja nüanssidest hülsi paigaldamisel plokki.

Sellest tulenevalt märgime, et tänapäeval saab varrukatega varustada praktiliselt iga mootorit. Peaasi, et seina paksus võimaldab teil seda toimingut teha. Selgub, et pärast mootori tõrkeotsingut on täiesti võimalik valida sobivad vooderdised ja need plokki paigaldada. Tuleb meeles pidada, et ka autoteeninduse valikule tuleb hoolikalt läheneda, usaldades sellise vastutustundliku töö eranditult tõestatud kõrge kvalifikatsiooniga spetsialistidele.